La tecnología Powder Bed Fusion (PBF), una técnica de impresión 3D, es un gran potencial en la industria manufacturera, particularmente cuando se fabrican aleaciones con memoria de forma de níquel-titanio con geometrías complejas.

Aunque esta técnica de fabricación es atractiva para aplicaciones en los campos aeroespacial y biomédico, rara vez ha mostrado la superelasticidad requerida para aplicaciones específicas que utilizan aleaciones con memoria de forma de níquel-titanio.

En el estudio que aparece en Acta Materialia, investigadores de la Universidad de Texas A&M demuestran que han logrado una superelasticidad de tracción superior, al fabricar una aleación con memoria de forma a través de PBF. Han estado muy cerca de duplicar la superelasticidad máxima que aparece en otros estudios de impresión 3D.

Las aleaciones con memoria de forma de níquel-titanio tienen varias aplicaciones debido a su capacidad para volver a su forma original al calentarse o al eliminar la tensión aplicada.

Pueden usarse en biomedicina y en la industria aeroespacial para fabricar stents, implantes, dispositivos quirúrgicos y alas de aviones. Sin embargo, el desarrollo y la fabricación adecuada de estos materiales requiere una amplia investigación para caracterizar las propiedades funcionales y examinar su microestructura.

Lei Xue, primer autor de este trabajo, explica que “las aleaciones con memoria de forma son materiales inteligentes que pueden recordar sus formas a alta temperatura. Aunque se pueden utilizar de muchas maneras –subraya-, la fabricación de aleaciones con memoria de forma requiere un fino ajuste para garantizar que el material muestre las propiedades deseadas”.

Una técnica similar a la impresión 3D de polímeros

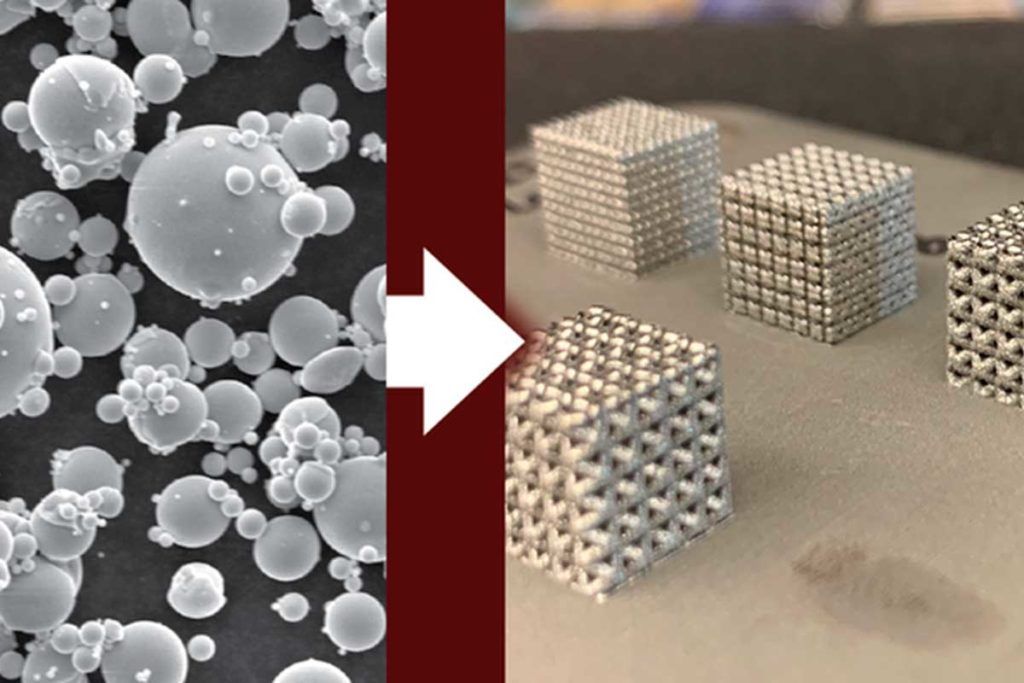

La tecnología Powder Bed Fusion es una técnica de fabricación que presenta una forma de producir aleaciones con memoria de forma de níquel-titanio, de manera efectiva y eficiente, ofreciendo un camino hacia la creación de prototipos rápidos. Esta técnica, similar a la impresión 3 D de polímeros, utiliza un láser para fusionar polvos metálicos o de aleación capa por capa. El proceso capa por capa es beneficioso porque puede crear piezas con geometrías complejas que serían imposibles en la fabricación tradicional.

Utilizando una impresora 3D, esparcieron el polvo de aleación sobre un sustrato y luego usaron el láser para derretir el polvo, formando así una capa completa, explica Xue. Repitieron esta estratificación, escaneando los mismos o diferentes patrones hasta que se formó la estructura deseada.

Desafortunadamente, la mayoría de los materiales de níquel-titanio no pueden soportar el proceso de esta técnica actual, lo que a menudo genera defectos de impresión como porosidad, deformación o deslaminación causada por un gran gradiente térmico y fragilidad por oxidación. Además, el láser puede cambiar la composición del material debido a la evaporación durante la impresión.

Para evitar este problema, los investigadores utilizaron un marco de optimización que crearon en un estudio anterior, que es capaz de determinar los parámetros de proceso óptimos para lograr una estructura libre de defectos y propiedades específicas del material.

Con este marco, además del cambio en la composición y los parámetros del proceso refinado, los investigadores fabricaron piezas de níquel-titanio que exhibieron constantemente una superelasticidad a la tracción a temperatura ambiente del 6% en la condición impresa (sin tratamiento térmico posterior a la fabricación). Este nivel de superelasticidad es casi el doble de la cantidad vista anteriormente en la literatura para la impresión 3D.

Reducción del coste y la fabricación

La capacidad de producir aleaciones con memoria de forma a través de la impresión 3D con mayor superelasticidad significa que los materiales tienen más capacidad de manejar la deformación aplicada. El uso de la impresión 3D para desarrollar estos materiales superiores reducirá el coste y el tiempo del proceso de fabricación, según Xue.

En el futuro, los investigadores esperan que sus descubrimientos se traduzcan en un mayor uso de aleaciones impresas con memoria de forma de níquel-titanio, en aplicaciones biomédicas y aeroespaciales. “Si pudiéramos adaptar la textura cristalográfica y la microestructura -destaca este científico-, hay muchas más aplicaciones en las que se pueden usar estas aleaciones con memoria de forma”.

Este equipo estuvo integrado por el doctor Ibrahim Karaman; los profesores Kadri Can Atli y Raymundo Arroyave; el doctor Abhinav Srivastava y Nathan Hite, así como Chen Zhang y Asher C. Leff, Adam A. Wilson y Darin J. Sharar.

En la financiación de este estudio figura el Laboratorio de Investigación del Ejército de EE UU, el Programa de Investigación de Prioridades Nacionales, el Fondo Nacional de Investigación de Qatar y la Fundación Nacional de Ciencias de EE UU.